Manutenzione macchinari industriali: il caso del settore manifatturiero

Un’azienda manifatturiera toscana, operante nella produzione industriale, si è trovata ad affrontare problematiche significative nella gestione delle attività di manutenzione ordinaria e straordinaria dei propri macchinari. In un settore in cui l’efficienza dei macchinari è cruciale per garantire la continuità produttiva e minimizzare i fermi macchina, è necessario adottare strumenti all’avanguardia. La gestione tradizionale delle attività di manutenzione, basata su strumenti manuali e non integrati, comporta inefficienze. Attraverso l’adozione di Mela, è stato possibile trasformare radicalmente il processo, rendendolo più organizzato, monitorabile e tracciabile in ogni sua fase.

01

LA SFIDA DEL CLIENTE

Ottimizzare il processo di manutenzione

Il cliente desidera ottimizzare il processo di manutenzione per renderlo più efficiente, automatizzato e trasparente. Le sue principali aspirazioni sono:

Supporto alla programmazione delle attività: Organizzare e visualizzare gli interventi pianificati in un calendario strutturato.

Controllo completo: Monitorare e tracciare ogni attività in tempo reale, con dettagli su tempi, risorse e risultati.

Comunicazione migliorata: Favorire una gestione centralizzata e facilmente accessibile delle informazioni, per migliorare la collaborazione.

Digitalizzazione e automazione

Digitalizzare la gestione delle attività di manutenzione ordinaria e straordinaria, eliminando l’uso di strumenti manuali come email, fogli Excel o ordini di lavoro cartacei.

Facilitare la calendarizzazione degli interventi, consentendo una gestione più strutturata delle attività programmate.

Garantire un monitoraggio continuo e tracciabile delle operazioni, con uno storico dettagliato per ogni macchinario.

02

OBIETTIVI OPERATIVI

Ottimizzare la Manutenzione: Digitalizzazione, Automazione e Monitoraggio

03

PROBLEMA DEL CLIENTE

Difficoltà nella gestione di attività di manutenzione

PROBLEMATICHE PRINCIPALI

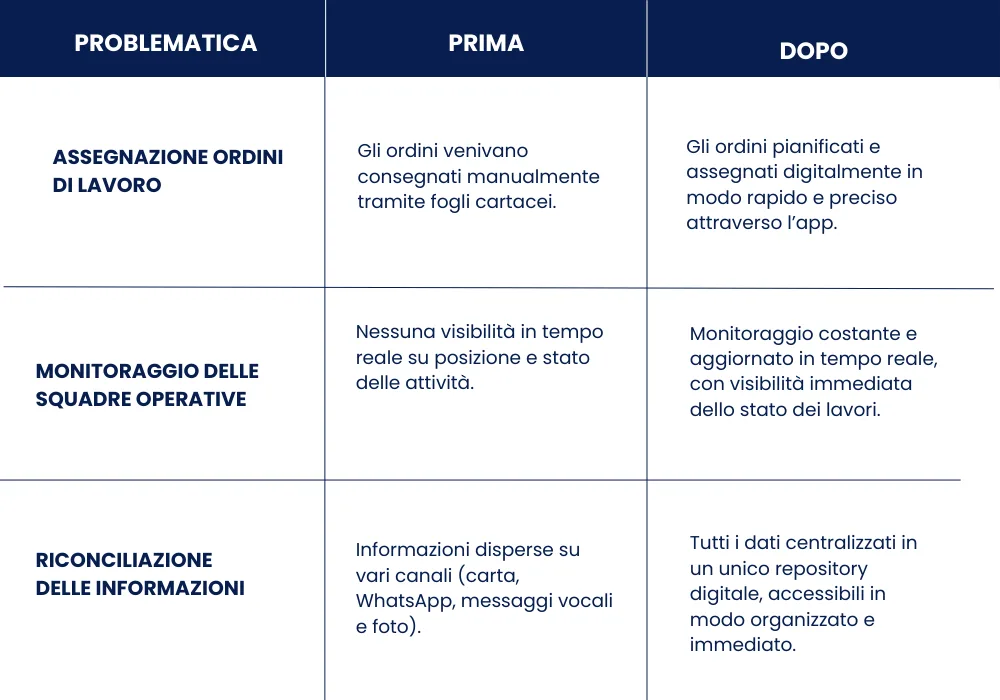

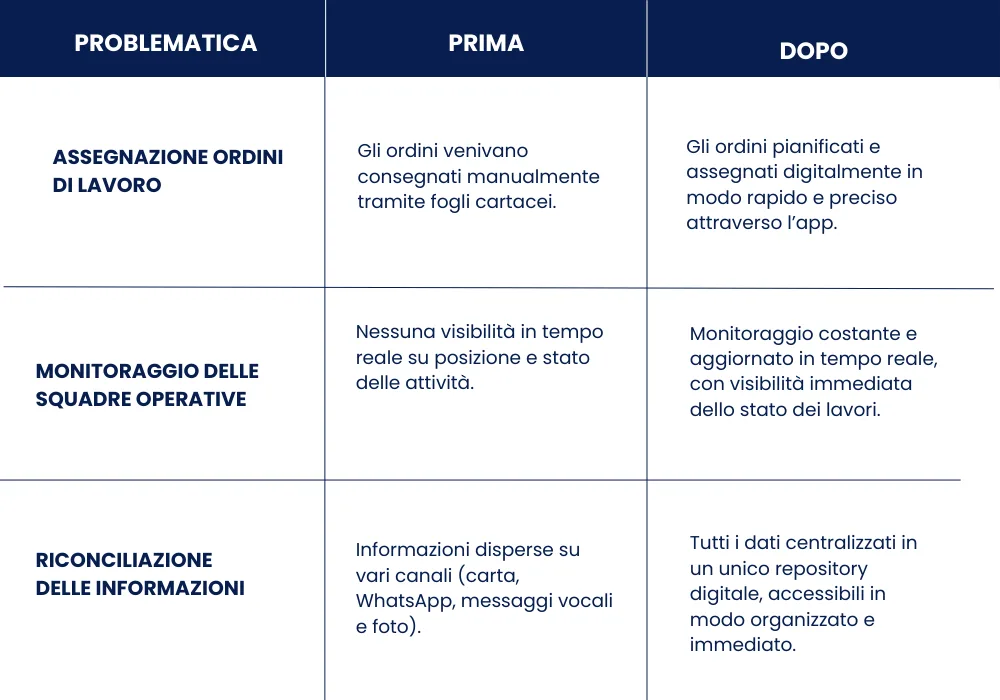

Gestione delle attività di manutenzione ordinaria: Le attività venivano organizzate in modo flessibile, ma mancava un approccio strutturato e automatizzato per calendarizzarle.

Monitoraggio delle attività ordinarie: Le informazioni sugli interventi, come tempi, responsabili e modalità, erano difficili da raccogliere in modo centralizzato.

Segnalazione dei guasti: La comunicazione dei guasti seguiva modalità diversificate, rendendo il tracciamento meno immediato.

Raccolta dei dati per la manutenzione straordinaria: I dettagli degli interventi, come il tipo di guasto, i materiali impiegati e le ore di lavoro, non erano sempre facilmente accessibili.

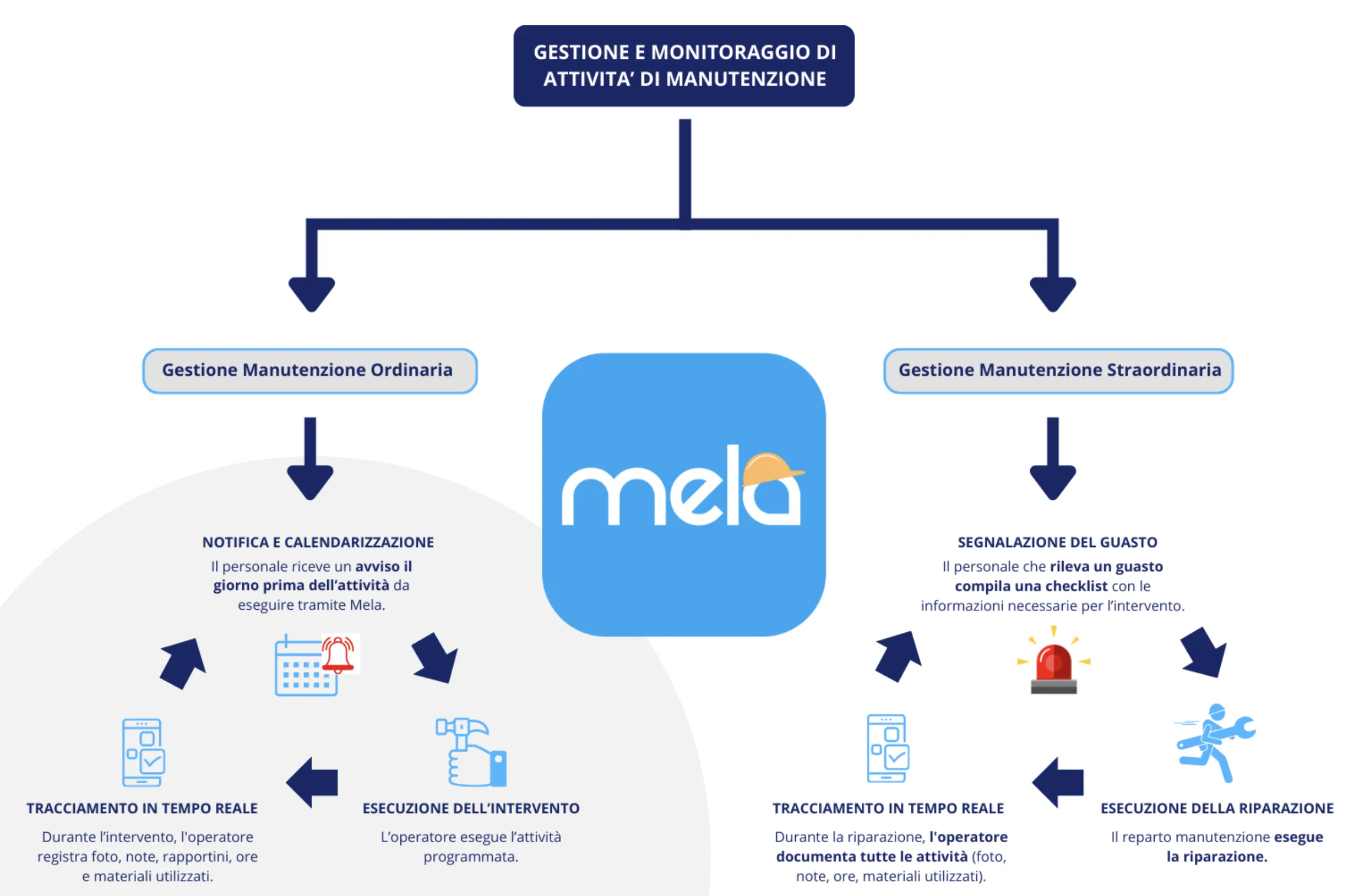

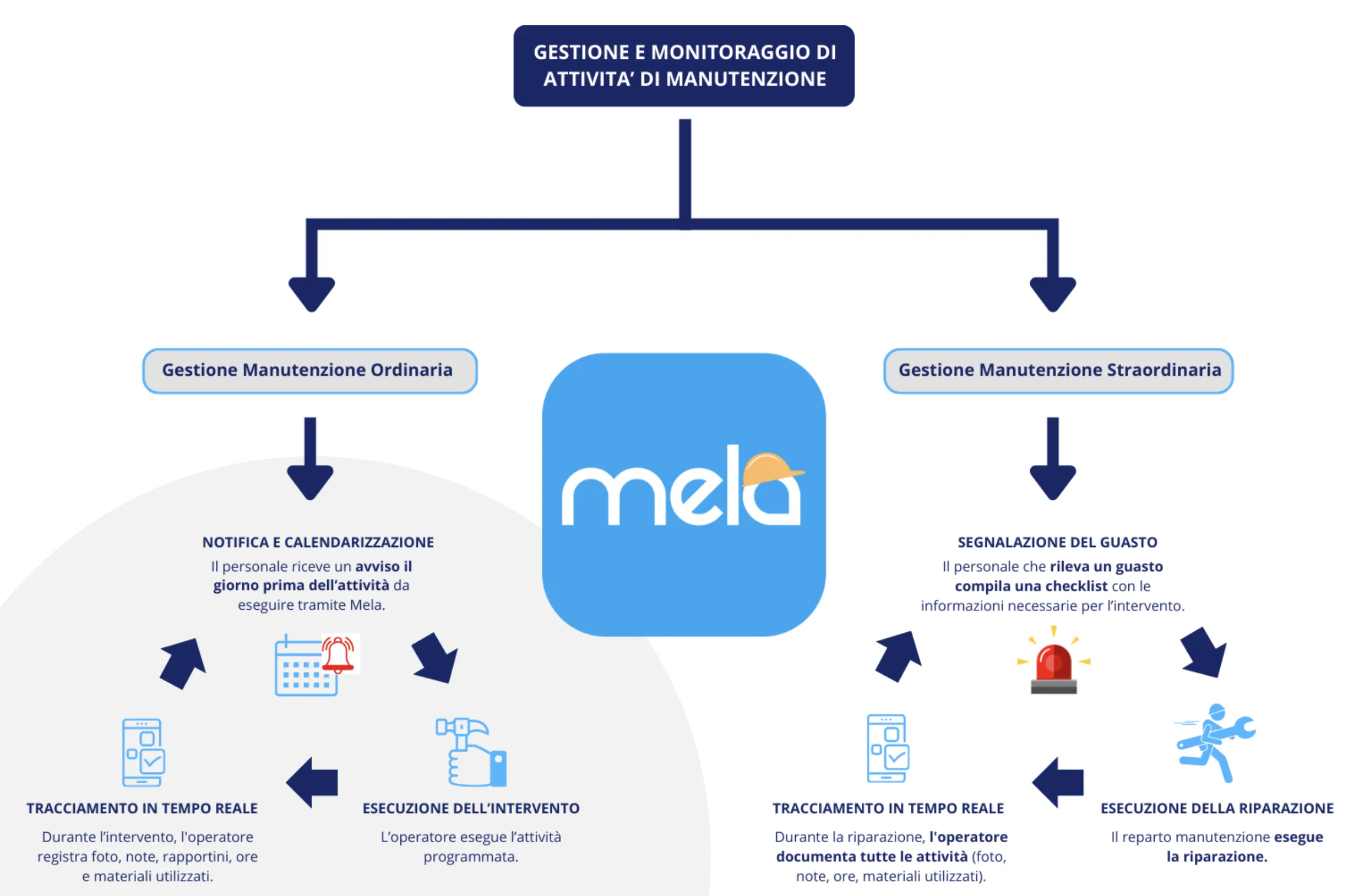

Come Mela ha rivoluzionato i processi operativi.

MANUTENZIONE ORDINARIA:

Notifica e Calendarizzazione: Il personale operativo riceve una notifica tramite Mela il giorno prima dell'attività da eseguire, calendarizzata secondo il piano generale di manutenzione.

Esecuzione e Tracciamento: Durante l'intervento, l'operatore registra foto, note e rapportini, indicando le ore lavorate e i materiali utilizzati.

MANUTENZIONE STRAORDINARIA:

Segnalazione Guasto: Il personale che rileva un guasto compila una checklist con tutte le informazioni necessarie per l'intervento.

Esecuzione e Tracciamento: Durante la riparazione, l'operatore documenta foto, note e rapportini, indicando ore e materiali utilizzati.

04

UTILIZZO DELL’APPLICATIVO

INTEGRAZIONE DI MELA:

05

Descrizione del cliente

Timeline integrazione di Mela_OPERATIVI IN 10 GIORNI

Settore

GESTIONE DELLA MANUTENZIONE IN UNO STABILIMENTO MANIFATTURIERO, OPERANTE NEL SETTORE DELLA PRODUZIONE INDUSTRIALE

Personale coinvolto Operation e reparto manutenzione

Personale coinvolto Operation e reparto manutenzione

Stabilimento manifatturiero di piccole medie dimensioni

Stabilimento manifatturiero di piccole medie dimensioni

Regione Toscana

Regione Toscana

05

Descrizione del cliente

Timeline integrazione di Mela_OPERATIVI IN 10 GIORNI

- GIORNO 1-2 DEFINIZIONE DEI PROCESSI: Il team ha lavorato insieme per definire i processi di manutenzione ordinaria e straordinaria e la calendarizzazione delle attività.

- GIORNO 3-5 CONFIGURAZIONE DEL SISTEMA E PERSONALIZZAZIONE: È stata configurata la dashboard personalizzata con KPI specifici, oltre a definire i template necessari per la creazione delle checklist e delle attività programmate.

- GIORNO 6-10 FORMAZIONE DEL PERSONALE: Il personale operativo e del reparto manutenzione è stato formato sull’utilizzo di Mela, garantendo una rapida adozione del sistema in azienda.

Benefici misurabili

EFFICIENZA OPERATIVA MIGLIORATA

Le attività di manutenzione vengono svolte in modo più rapido ed efficace grazie alla programmazione automatizzata e alla tracciabilità in tempo reale.

ACCESSO AI DATI IN TEMPO REALE

La reportistica immediata consente di monitorare gli interventi in corso, visualizzando chi sta eseguendo il lavoro, con quali materiali e in quali tempistiche.

OTTIMIZZAZIONE NELLA GESTIONE DELLE MACCHINE

Il diario digitale registra lo storico degli interventi, inclusi costi e materiali utilizzati, fornendo metriche utili per la manutenzione preventiva e strategica.

I NUMERI

30%

Riduzione dei tempi di esecuzione delle attività di manutenzione

20%

Incremento della velocità di risoluzione dei guasti grazie all’utilizzo delle checklist automatizzate

08

CAMBIAMENTI DOPO L’IMPLEMENTAZIONE DI MELA

Un ponte tra interno e Esterno dell’azienda

L’adozione di Mela ha apportato miglioramenti significativi nei processi operativi:

- Organizzazione migliorata: La gestione delle attività di manutenzione è diventata più strutturata e meno dispendiosa

- Riduzione dei tempi: L’automatizzazione delle attività ha velocizzato la pianificazione e l’assegnazione

- Storico e reportistica: Grazie alla raccolta automatica dei dati, è possibile valutare le prestazioni, analizzare costi e pianificare interventi futuri